オーダーメイド仕様から、さらなる分野への展開

製作する機械は、全てお客様のオーダーメイド仕様です。例えば、お客様が研究所で試作品をつくる。その時点の手作業を、大量生産できるように自動化すること。

これが当社の仕事です。当然、お客様が変われば品物も変わります。当社が提案する技術も、お客様の依頼によって日々変化します。

「設計業務」とひとことで言っても、設計者の経験値によって提案力が変わるため、当社では1人ずつが独立した人材であるという意識を持ち、日々の業務に取り組んでいます。

ここでは、依頼を受けた2種類の機械についてご紹介します。

ケース1.つけまつ毛製造ロボット

現在、つけまつ毛は人件費を抑えるため東南アジア等の工場で大勢の人を雇い、全て手作業で製造されています。

そこで、当社は下書きシートの上にまつ毛を1本ずつ並べる工程を自動化して欲しいという依頼をいただきました。

しかし、日本の機械メーカーは優秀です。工業用カメラを機械に付けることで簡単に1本の毛を認識してつまむことができます。ただ、そのカメラの値段は1個につき300?400万円。

外国の賃金と合わせた費用対効果を考えたときには、絶対に合いません。そこで当社の設計者が導き出した答えが「毛の束をセットするのは、人間。ただし、その中から1本を吸い出す機構にすることで、1本という単位を認識させる。吸えたかどうかは、センサーで判断する」という仕組みです。

その結果、完成した機械が「アイラッシュメーカー」。この提案により、お客様は他にはない機械を導入できたと喜んでくださり、当社も特許をとることができました。

また、今考えているのはこれらの技術を他の分野に展開できないかということ。例えば「細いものをつまむ」という技術を新たな分野に活かすための方法を日々模索しています。

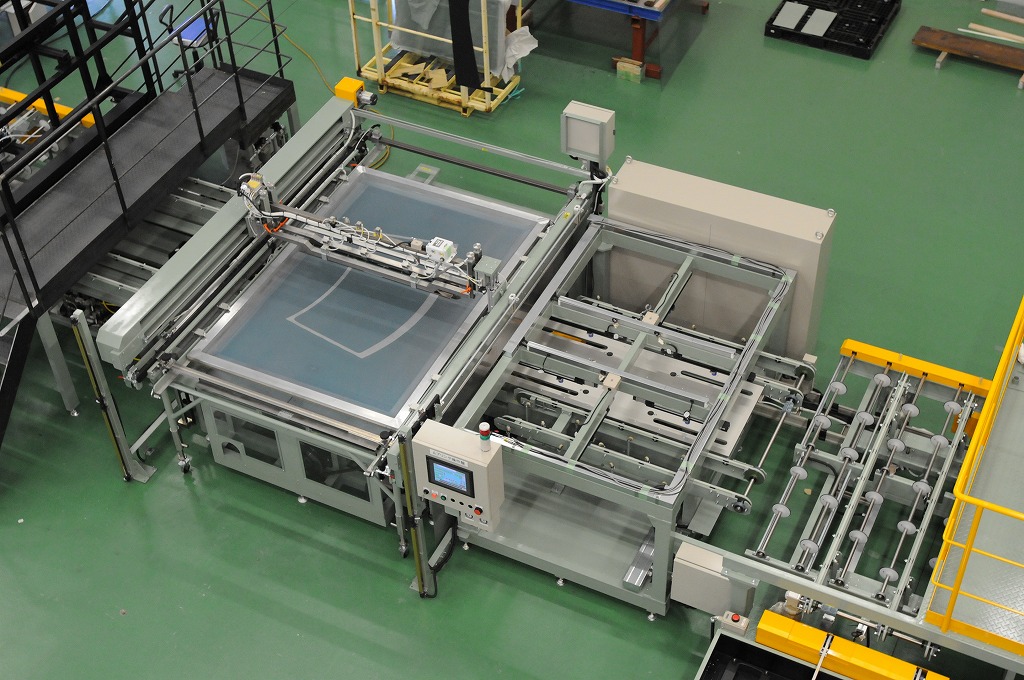

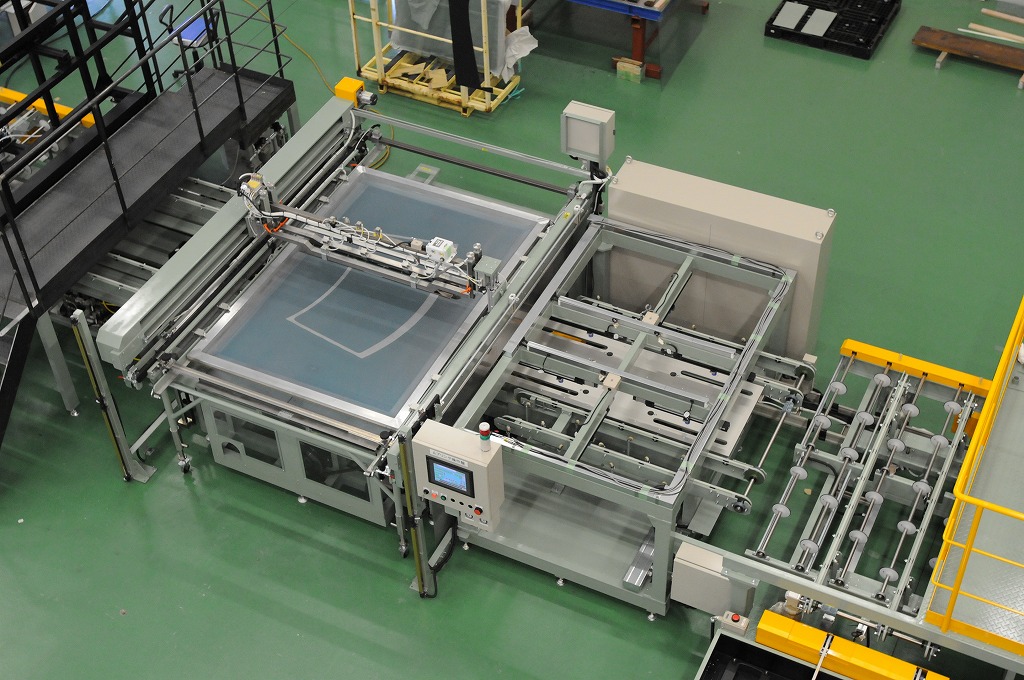

ケース2.シート裁断機

主に太陽光パネル生産の樹脂シート工程で、使用されているシート裁断機。

太陽光パネルは、表面のガラス・光を浴びて発電するモジュール・カバーをするバックシートの3つの素材が、サンドイッチ状態となっている仕組みです。

サンドイッチ状態にするために、間に接着剤を入れます。その接着剤は、ロール形状の樹脂シート。切断後は、素材の間に挟み込み熱をかけて真空状態で接着します。

当社に依頼されたお客様の悩みは「樹脂シートを切り続けていると、カスが出て製品についてしまう」「発電用の端子の穴を自動で抜いているけれど、うまく抜けない」ということ。当社では様々な実験機で検証し、切断粉を出さない空中カット方式に辿りつきました。空中カット方式を行ったことで、刃の寿命も格段に延びています。

また、穴抜きに関しても熱をかけて溶かしながら切る方法を選択し、その後の手間を省くことができました。

新しい依頼をいただいた場合、理屈と今までの経験を元に答えを導き出すこともあります。しかし、この課題を解決するにはどうすればいいのだろうと考えさせられることも少なくありません。

その場合は簡単な実験機を製造し、検証します。そして成功した仕組みを採用した装置を製作し納品するという形が、一連の流れです。